Reklama

3D tiskárny

AONN.cz

Sp┼Ö├ítelen├ę Weby

|

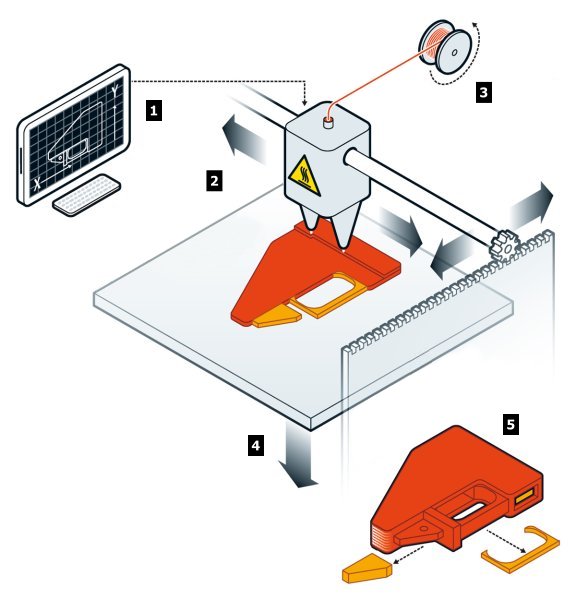

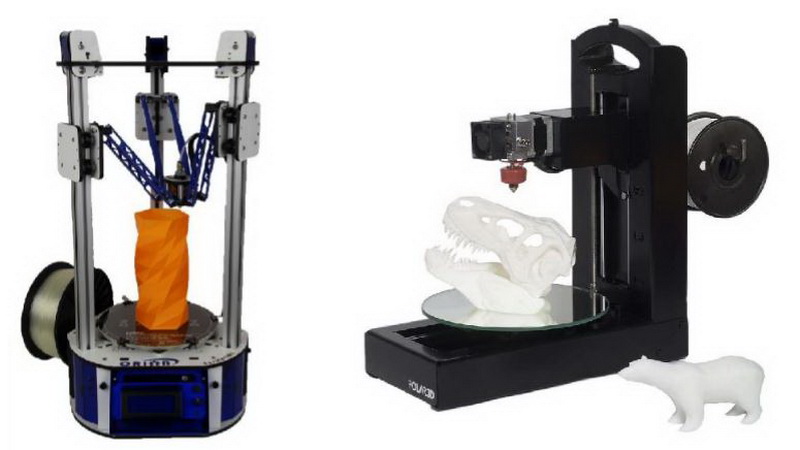

´╗┐Technologie 3D tiskuV┼íechna za┼Ö├şzen├ş na v├Żrobu 3D model┼» pracuj├ş na principu rozlo┼żen├ş po─Ź├şta─Źov├ęho modelu do tenk├Żch vrstev a jejich n├ísledn├ęm sestaven├ş do re├íln├ęho modelu v pracovn├şm prostoru tisk├írny. Na rozd├şl od klasick├ęho obr├íb─Ťn├ş se materi├íl neub├şr├í, ale naopak je po vrstv├ích p┼Öid├ív├ín. Model je stav─Ťn na z├íkladn├ş desce, kter├í po dokon─Źen├ş ka┼żd├ę vrstvy poklesne dol┼» pr├ív─Ť o tlou┼í┼ąku t├ęto vrstvy.FDM technologie (Fused Deposition Modeling)Proces naz├Żvan├Ż Fused Deposition Modelling (FDM) umo┼ż┼łuje vytv├í┼Öen├ş trojrozm─Ťrn├Żch objekt┼» p┼Ö├şmo na z├íklad─Ť 3D dat z CAD aplikace. Teplotou ovl├ídan├í hlava vytla─Źuje termoplastick├Ż materi├íl vrstvu po vrstv─Ť.Proces FDM za─Ź├şn├í importov├ín├şm STL souboru konkr├ętn├şho modelu do softwaru p┼Öedb─Ť┼żn├ęho zpracov├ín├ş. Tento model je zam─Ť┼Öen a matematicky rozd─Ťlen do horizont├íln├şch vrstev o tlou┼í┼ące od +/- 0,1 do 0,4 mm. V p┼Ö├şpad─Ť pot┼Öeby se vytvo┼Ö├ş podp┼»rn├í konstrukce na z├íklad─Ť polohy a geometrie d├şlu. Po kontrole ├║daj┼» o dr├íze a vygenerov├ín├ş drah n├ístroj┼» dojde k nahr├ín├ş dat do FDM stroje. Proces FDMSyst├ęm pracuje na os├ích X, Y a Z, p┼Öi─Źem┼ż vykresluje ka┼żdou vrstvu modelu zvl├í┼í┼ą. Tento proces se podob├í zp┼»sobu, jak├Żm pistole na taveninov├ę lepidlo vytla─Źuje roztaven├ę kapky lepidla. Teplotou ovl├ídan├í vytla─Źovac├ş hlava je z├ísobena termoplastick├Żm modelovac├şm materi├ílem, kter├Ż se oh┼Ö├şv├í do ─Ź├íste─Źn─Ť kapaln├ęho stavu. Hlava p┼Öesn─Ť vytla─Źuje a nan├í┼í├ş materi├íl v ultratenk├Żch vrstv├ích na z├íkladnu bez up├şnek. V├Żsledkem vrstven├ş ztuhl├ęho materi├ílu na p┼Öedchoz├ş vrstvu je plastick├Ż 3D model vytvo┼Öen├Ż s ka┼żd├Żm pramenem zvl├í┼í┼ą. Po dokon─Źen├ş d├şlu jsou v┼íechny podp┼»rn├ę sloupky odstran─Ťny a je dokon─Źena povrchov├í ├║prava.

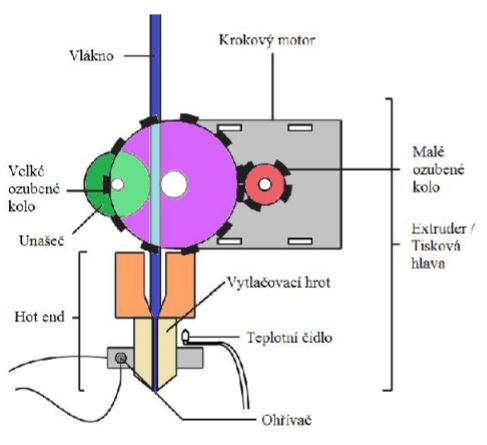

1. 3D data (form├ít .stl) jsou zpracov├ína v p┼Ö├şslu┼ín├ęm softwaru pracovn├ş stanice, 2. tiskov├ę trysky se pohybuj├ş nad modelovac├ş deskou, 3. termoplast navinut├Ż na c├şvce je natavov├ín v tiskov├ę hlav─Ť, 4. modelovac├ş platforma se pohybuje v ose Z, 5. model je sestaven ze dvou odli┼ín├Żch materi├íl┼»: modelov├ęho a podp┼»rn├ęho. Podp┼»rn├Ż je po dokon─Źen├ş stavby odstran─Ťn. KONSTRUK─îN├Ź ┼śE┼áEN├ŹVytla─Źov├ín├ş roztaven├ę l├ítkyTato konstrukce vyu┼ż├şv├í k nan├í┼íen├ş stavebn├şho materi├ílu trysky, kter├ę jsou um├şst─Ťn├ę v tiskov├ę hlav─Ť, ta se u t─Ťchto technologi├ş ozna─Źuje i jako extruder. Materi├íl se odmot├ív├í z c├şvky a je p┼Öiv├íd─Ťn pomoc├ş motoru a un├í┼íe─Źe do hot endu, jeho┼ż sou─Ź├íst├ş je topn├ę t─Ťleso (oh┼Ö├şva─Ź), teplotn├ş ─Źidlo a vytla─Źovac├ş hrot. Hot end b├Żv├í nav├şc ─Źasto chlazen s├ęri├ş v─Ťtr├ík┼».

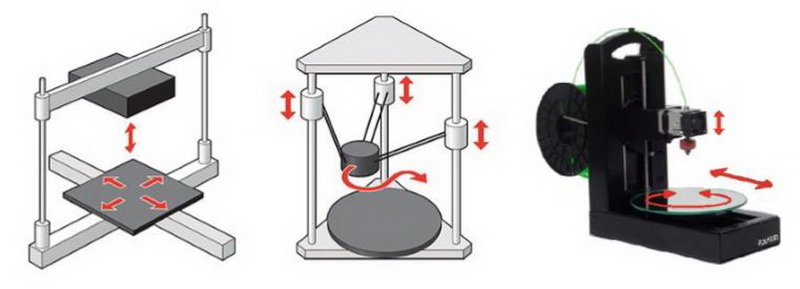

Sch├ęma tiskov├ę hlavy Spr├ívn├ę m├şsto nanesen├ş materi├ílu se ud├ív├í kombinac├ş pohyb┼» tiskov├ę hlavy a nosn├ę desky. Pohyb se u v┼íech t─Ťchto 3D tisk├íren d─Ťl├ş do t┼Ö├ş z├íkladn├şch skupin ÔÇô podle ur─Źov├ín├ş sou┼Öadnic:

Sch├ęma pohyb┼» kart├ęzsk├ęho syst├ęmu (vlevo), delta syst├ęmu (uprost┼Öed) a pol├írn├şho syst├ęmu (vpravo). Pohyb v kart├ęzsk├ęm sou┼Öadn├ęm syst├ęmuV kart├ęzsk├ęm sou┼Öadn├ęm syst├ęmu (d├íle jen s. s.) jsou v┼íechny pohyby transla─Źn├ş, v os├ích X, Y a Z ÔÇô osa Z v┼żdy ud├ív├í vertik├íln├ş pohyb neboli v├Ż┼íku. Jedn├í se o nejb─Ť┼żn─Ťj┼í├ş variantu v─Ťt┼íiny technologi├ş. Kart├ęzsk├Ż s. s. se pou┼ż├şv├í i u ostatn├şch metod; fotopolymerizace, v├íz├ín├ş ─Ź├ístic pr├í┼íku i laminov├ín├ş.Tento syst├ęm se d├íle d─Ťl├ş podle toho, jak se v┼»─Źi sob─Ť pohybuje nosn├í deska a tiskov├í hlava. Obvykle pou┼ż├şvan├ę zp┼»soby:

pohyb v Delta syst├ęmuDelta tisk├írny jsou vybaveny t┼Öemi sloupky, maj├şc├ş mezi sebou stejnou vzd├ílenost. Na ka┼żd├ęm sloupku je um├şst─Ťn jeden motor, kter├Ż poh├ín├ş posuv s ramenem ve sm─Ťru osy Z. Kombinac├ş pojezd┼» na v┼íech sloupc├şch se tiskov├í hlava pohybuje nad nosnou deskou. Vn─Ťkter├Żch p┼Ö├şpadech se nat├í─Ź├ş i nosn├í deska.pohyb v Pol├írn├şm syst├ęmuV posledn├ş variant─Ť je po┼żadovan├í poloha ur─Źena nato─Źen├şm ÔÇ×?ÔÇť a vzd├ílenost├ş od osy ÔÇ×rÔÇť. Nat├í─Ź├ş se v┼żdy nosn├í deska, ale vzd├ílenost od osy m┼»┼że vykon├ívat jak nosn├í deska, tak i tiskov├í hlava. Pohyb ve sm─Ťru osy Z obvykle vykon├ív├í tiskov├í hlava.Pou┼żit├ş delta a pol├írn├şho ┼Öe┼íen├ş je vhodn─Ťj┼í├ş pro rota─Źn├ş d├şly, zat├şmco kart├ęzsk├Ż s. s. je v├şce univers├íln├ş.

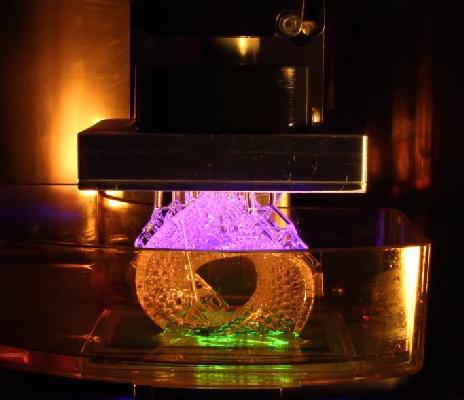

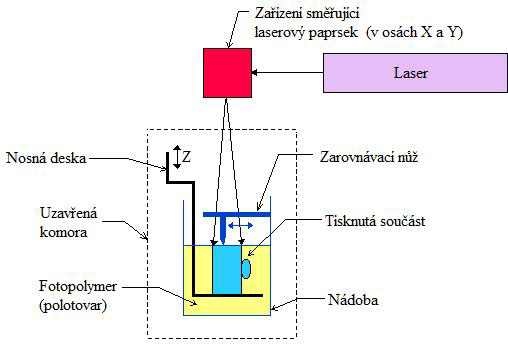

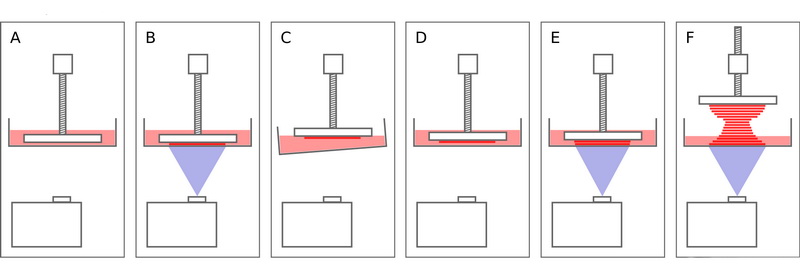

SLA a DLP technologie (digital laser print)Fotopolymerizace vyu┼ż├şv├í sv─Ťteln├Ż paprsek k vytvrzov├ín├ş fotopolymeru (fotopolymer ÔÇô tekutina, kter├í v reakci na p┼»soben├ş sv─Ťteln├ęho z├í┼Öen├ş tuhne). Jako zdroj sv─Ťtla m┼»┼że slou┼żit nap┼Ö. laser. M├şsto dopadu sv─Ťteln├ęho paprsku je ur─Źov├íno soustavou zrcadel a s├ęri├ş ─Źo─Źek. Ve sm─Ťru osy Z se v t─Ťchto p┼Ö├şpadech pohybuje v┼żdy nosn├í deska. Je tak├ę mo┼żnost osv─Ťtlovat celou vrstvu najednou, v tomto p┼Ö├şpad─Ť se pak p┼Öi tisku pohybuje pouze nosn├í deska. Osv─Ťtlov├ín├ş fotopolymeru m┼»┼że prob├şhat dv─Ťma zp┼»soby; seshora nebo zespod. P┼Öi osv─Ťtlov├ín├ş seshora se osv─Ťtluje hladina materi├ílu a nosn├í deska se p┼Öi vytv├í┼Öen├ş objektu ÔÇ×pot├íp├şÔÇť do kapaliny. U t├ęto metody je d┼»le┼żit├ę udr┼żovat hladinu v konstantn├ş v├Ż┼íce. P┼Öi osv─Ťtlov├ín├ş zespod je osv─Ťtlov├íno dno n├ídoby s fotopolymerem (kter├ę je obvykle sklen─Ťn├ę) a nosn├í deska se naopak vyno┼Öuje, P┼Ö├şsun polymeru je zaji┼ít─Ťn pomoc├ş ─Źerpadla nebo s├ęri├ş ─Źerpadel, kter├ę obvykle automaticky udr┼żuje i konstantn├ş v├Ż┼íku hladiny polymeru. P┼Öi osv─Ťtlov├ín├ş seshora je ─Źasto ka┼żd├í nov├í vrstva vyrovn├ív├ína, nap┼Ö. zarovn├ívac├şm no┼żem. Osv─Ťtlov├ín├ş seshora (SLA)  Osv─Ťtlov├ín├ş zespod (DLP) Zat├şmco v─Ťt┼íina spot┼Öebitel┼» 3D tisk├íren vyu┼ż├şv├í metodu vytla─Źov├ín├ş, mnoho pr┼»myslov├Żch 3D tisk├íren vyu┼ż├şv├í p┼Öesn─Ťj┼í├ş, ale dra┼ż┼í├ş procesy, kter├ę vz├íjemn─Ť v├í┼żou r┼»zn├ę pr├í┼íky, kapaliny nebo listy pap├şru. Jedn├şm z nich je vat photopolymerization (VP) neboli fotopolymerace v n├ídob─Ť, kter├í vyu┼ż├şv├í jako polotovar fotocitlivou polymern├ş prysky┼Öici zvanou fotopolymer. Ten je vytvrzov├ín sv─Ťteln├Żm paprskem o ur─Źit├ę vlnov├ę d├ęlce. Tento materi├íl byl objeven Charlesem Hallem ji┼ż u┼ż v roce 1984. Dva roky pot├ę vyvinul a patentoval technologii stereolitografie (SLA), kter├í je pova┼żov├ína za pr┼»kopn├şka v oblasti 3D tisk├íren. Nejzn├ím─Ťj┼í├ş technologi├ş fotopolymerace je ji┼ż zm├şn─Ťn├í SLA. Jej├ş princip spo─Ź├şv├í v ┼Ö├şzen├ęm tuhnut├ş prysky┼Öice. Nosn├í deska, na kter├ę je objekt vytv├í┼Öen, je p┼Öed tvo┼Öen├şm prvn├ş vrstvy um├şst─Ťna t─Ťsn─Ť pod hladinu polotovaru tak, aby byla cel├í zalita polymerem. Za pou┼żit├ş po─Ź├şta─Źem ┼Ö├şzen├ęho laserov├ęho paprsku nebo sv─Ťteln├ęho projektoru se osv─Ťtluje povrch prysky┼Öice. V d┼»sledku toho prysky┼Öice do definovan├ę hloubky tuhne. Po fotopolymeraci prvn├ş vrstvy se plo┼íina pono┼Ö├ş a ztuhl├í ─Ź├íst je zalita novou vrstvou tekut├ęho polotovaru. P┼Öed tiskem jednotliv├Żch vrstev zarovn├ív├í n┼»┼ż hladinu prysky┼Öice, tak aby bylo dos├íhnuto po┼żadovan├ę tlou┼í┼ąky vrstvy. Vzhledem k tomu, ┼że hloubka vytvrzov├ín├ş je o n─Ťco v─Ťt┼í├ş, ne┼ż je v├Ż┼íka nov├ę vrstvy, je p┼Öedchoz├ş vrstva vytvrzov├ína i v tomto kroku, t├şm je zaji┼ít─Ťna dobr├í p┼Öilnavost mezi vrstvami (tzn., ┼że ka┼żd├í vrstva je vytvrzov├ína dvakr├ít). Tento proces vytvrzen├ş pr┼»┼Öezu, vyhlazen├ş vrstvy a pono┼Öen├ş desky se opakuje, dokud nen├ş sou─Ź├íst kompletn├ş. Po dokon─Źen├ş tisku se sou─Ź├íst vyt├íhne z k├íd─Ť a opl├íchne se od p┼Öebyte─Źn├ęho nevytvrzen├ęho polymeru. Vytisknut├Ż model nen├ş je┼ít─Ť kompletn─Ť vytvrzen├Ż a pro zlep┼íen├ş mechanick├Żch vlastnost├ş se um├şs┼ąuje do UV pece. Po kone─Źn├ęm vytvrzen├ş se odstran├ş podpory a pro zlep┼íen├ş kvality povrchu m┼»┼że b├Żt pou┼żita ┼Öada dokon─Źovac├şch ├║prav, nap┼Ö. brou┼íen├ş, le┼ít─Ťn├şm lakov├ín├ş, p├şskov├ín├ş apod. SLA je v├Żhodn├í p┼Öedev┼í├şm pro tisk men┼í├şch objekt┼» s vysok├Żm rozli┼íen├şm. M┼»┼że j├şt o oblasti designu, zlatnictv├ş, model├í┼Östv├ş, ale tak├ę architektury nebo stroj├şrenstv├ş. KONSTRUK─îN├Ź ┼śE┼áEN├ŹStereolitografick├í tisk├írna se skl├íd├í ze 3 hlavn├şch ─Ź├íst├ş:

Sch├ęma fotopolymerizace SLA (StereoLithography Apparatus - stereolitografie)

Nejv─Ťt┼í├ş sou─Ź├íst├ş pracovn├ş komory je n├ídoba ÔÇô pracovn├ş vana, ve kter├ę je objekt vytv├í┼Öen. Do n├ş je p┼Öed tiskem um├şst─Ťn polotovar ÔÇô epoxidov├í prysky┼Öice, neboli fotopolymer. D├íle se v komo┼Öe nach├íz├ş nosn├í deska, p┼Öes kterou se ud├ív├í posuv ve sm─Ťru Z a zarovn├ívac├ş n┼»┼ż. Po─Ź├şta─Ź je sou─Ź├íst├ş ┼Ö├şdic├şho syst├ęmu a ovl├íd├í v┼íechny funkce stroje, od nastaven├ş parametr┼» laseru a┼ż po ┼Ö├şzen├ş procesu v├Żroby. Posledn├ş ─Ź├íst├ş je opticko-laserov├Ż syst├ęm, kter├Ż je slo┼żen plynov├Żm nebo pevnol├ítkov├Żm laserem (rozd├şl plynn├ęho a pevnol├ítkov├ęho laseru je v pou┼żit├ęm aktivn├şm prost┼Öed├ş.), soustavou ─Źo─Źek a zrcadel. Osv─Ťtlov├ín├ş fotopolymeru m┼»┼że prob├şhat jak seshora, tak zespod. V sou─Źasnosti je ale pou┼ż├şvan─Ťj┼í├ş varianta osv─Ťtlov├ín├ş zespod. Osv─Ťtlov├ín├ş seshora m├í toti┼ż nev├Żhodu v tom, ┼że v├Ż┼íka hladiny polymeru mus├ş b├Żt nem─Ťnn├í a v─Ťt┼í├ş ne┼ż v├Ż┼íka tisknut├ęho t─Ťlesa. To znamen├í, ┼że se v n├ídob─Ť mus├ş nach├ízet velk├ę mno┼żstv├ş materi├ílu, kter├Ż nebude p┼Öi tisku vyu┼żit. Nej─Źast─Ťj┼í├şm zdrojem sv─Ťtla b├Żv├í laser nebo DLP projektor, kter├Ż b├Żv├í ─Źast─Ťji um├şst─Ťn pod n├ídobou s polotovarem. P┼Ö├şklady technologi├ş vyu┼ż├şvaj├şc├ş DLP projektor: digital light processing (DLP) a digital micromirror devices (DMDs).  Sch├ęma fotopolymerizace DLP (Digital Light Processing)

Sch├ęma fotopolymerizace DLP (Digital Light Processing)

| |||||

|

©Ofrii 2012

| ||||||